Förord

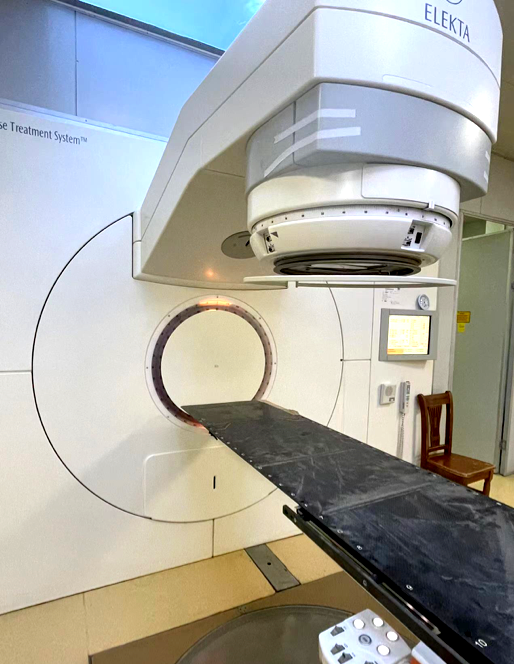

Huvudkomponenten i strålbehandlingssystemet är den medicinska elektronlinjäracceleratorn, som är en storskalig medicinsk anordning som använder mikrovågselektriska fält för att påskynda elektroner för att generera högenergistrålar och används för långväga externa strålterapiaktiviteter i mänsklig medicinsk praxis. Det används ofta i olika Behandlingen av olika tumörer, särskilt behandling av djupa tumörer. Medicinska elektronlinjäracceleratorer kan producera röntgenstrålnings- och / eller elektronstrålningsstrålar. Röntgenstrålar med hög energi har egenskaperna hos hög penetration, låg huddos och hög stråluniformitet och är lämpliga för behandling av djupa tumörer. Elektronstrålar har vissa intervallegenskaper och låg penetrationsförmåga och används för att behandla ytliga tumörer. Den medicinska behandlingsbädden är bäraren av patientens strålbehandling. Under strålbehandlingsprocessen bör sängbrädans inverkan på absorptionen av stråldosen beaktas. Därför använder den nuvarande avancerade behandlingsbäddbrädan inte längre aluminiumlegeringsmaterial för att förbättra sängbrädans transmittans till röntgenstrålar och minska dämpningen.

Tillämpning

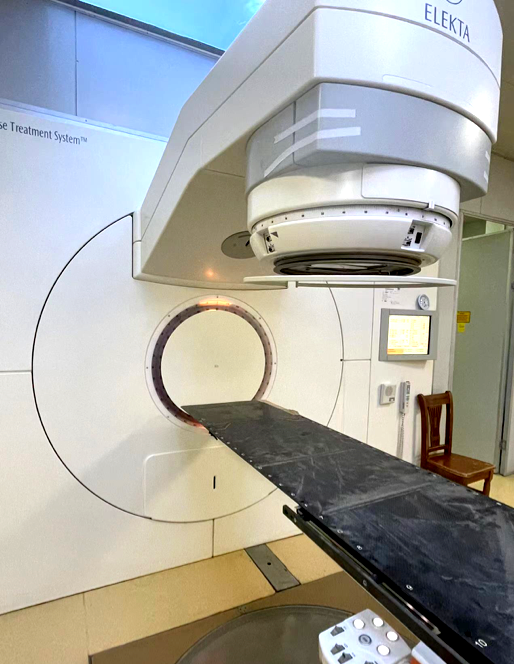

Nyligen, när ett sjukhus installerade Elekta-strålbehandlingssystemet, konstaterades att en av de två anslutande delarna av kolfiberbehandlingsbädden iBeam evo expansionskort förlorades under transporten. Den ursprungliga kontakten bearbetas genom CNC-fräsning av kolfiber. Kostnaden för att bearbeta denna del med samma material förväntas överstiga 2 000 yuan, och bearbetningscykeln är längre på grund av epidemin. Utan denna kontakt kan sängstödet inte uppnås. Huvudets funktion, utvecklingen av idrifttagning av utrustning och ibruktagande förväntas försenas i mer än 2 månader. Å andra sidan, även om CNC-bearbetningscykeln för aluminiumlegering är kort och kostnaden är låg, kommer den att påverka röntgentransmittansen hos behandlingsbädden och sedan påverka användningen av hela uppsättningen utrustning.

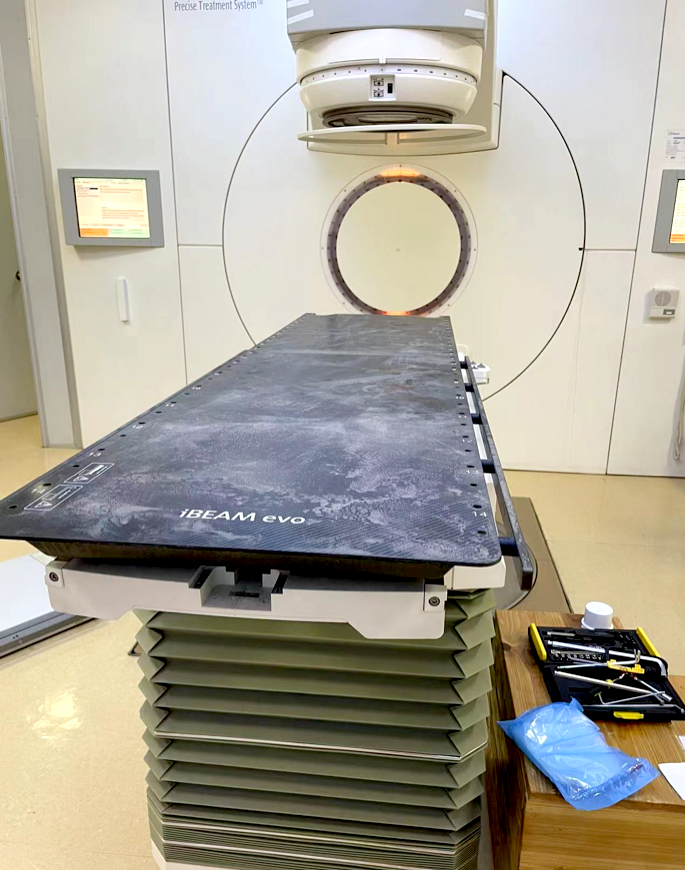

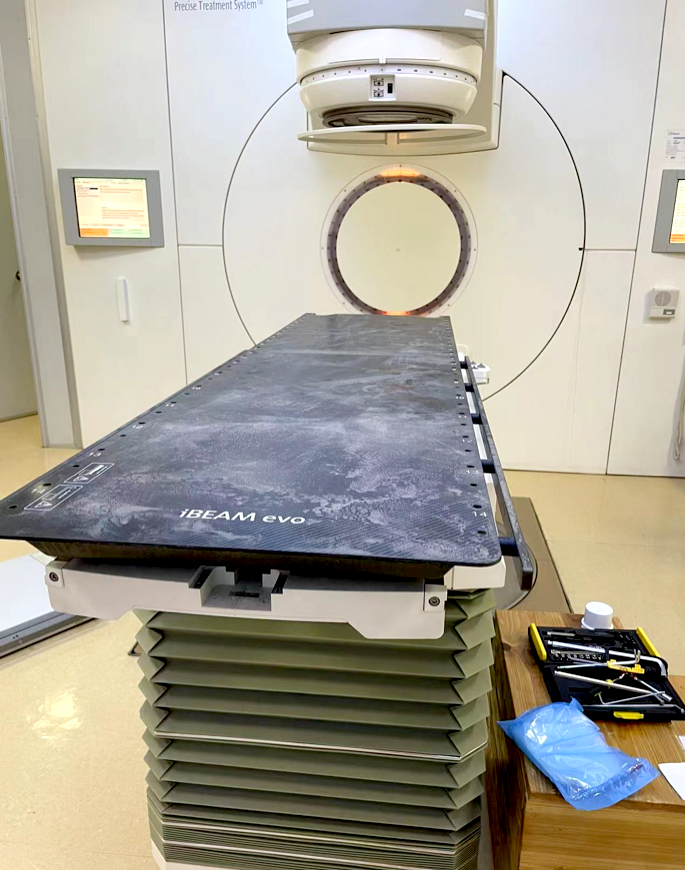

Figur 1: Strålbehandlingssystemet och kolfiberbehandlingsbädden installeras på sjukhuset

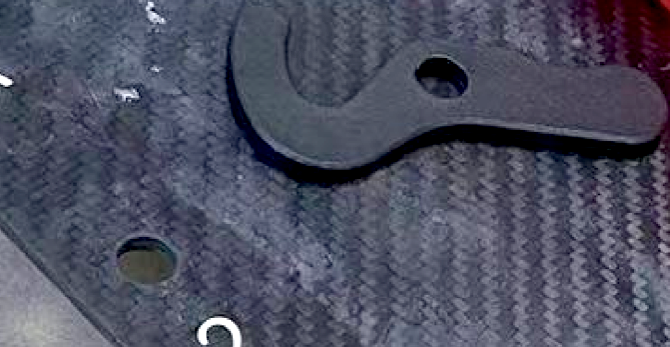

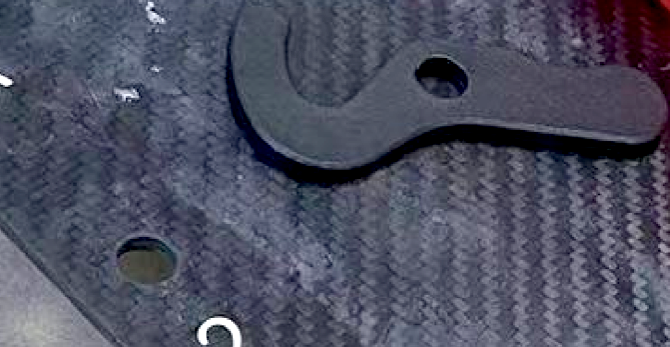

Bild 2: Den ursprungliga kontakten på motsatt sida som inte har gått förlorad

Efter kommunikation beslutade sjukhuset äntligen att samarbeta med TPM3D , med 3D-skanning, omvänd design och3d-skrivare laser sintring, med hjälp av nylonmaterial för att snabbt anpassa denna kontakt, samtidigt som produktionscykeln påskyndas och produktionskostnaderna minskas, påverkar det inte behandlingsbädden. Penetrationshastigheten för röntgenstrålar säkerställer utvecklingen av utrustningens drift.

Först och främst, eftersom det inte finns några modelldata, är det nödvändigt att använda det andra anslutningsstycket på motsatt sida för att få en 3D-modell genom 3D-skanning och omvänd design. Eftersom strukturen i detta stycke är relativt enkel är skanningen och omvänd hastighet snabb och dataförberedelsen slutförs inom 2 timmar.

Bild 3: Data efter 3D-skanning och omvänd design

Efter att ha fått 3D-data för de anslutna delarna ordnade vi omedelbart utskriftsuppgiften. Efter att ha utvärderat användningskraven för denna kontakt valde vi slutligen Precimid1172Pro BLK nylon 12-material för utskrift. Detta är ett svart nylonpolymermaterial med utmärkt omfattande prestanda. Den har god mekanisk hållfasthet och slitstyrka och hållbarhet, vilket kan uppfylla denna applikation. Användningskraven på scenen, och materialåteranvändningsgraden är hög och ekonomin är god. Utskriftsmodellen är TPM3D P360, som har hög utskriftshastighet och hög stabilitet och har både formstorlek och produktionseffektivitet. I samarbete med one-stop parts powder full-performance processing workstation (PPS) kan automatisk pulverförsörjning online realiseras för att uppfylla kraven på kontinuerlig produktion och miljövänlighet.

Bild 4: Ren produktionslösning för TPM3D P360

Efter utskrift, kylning och rengöring av pulver utförde vi en efterbehandling av kemisk ångutjämningsteknik på denna fog för att göra ytan på delen mjukare och förbättra dess styrka och hållbarhet. Den kemiska ångutjämningstekniken använder ett speciellt kemiskt lösningsmedel för att fumigera delarna i kabinen efter förångning, "utjämna" ytan på delarna, vilket gör ytan jämn, tät, vattentät och antifouling. Dessutom, tack vare minskningen av delens ytjämnhet och sprickpunktens försvinnande, förbättras dess seghet avsevärt och den är mer hållbar.

Figur 5: TPM3D är den första som introducerar AMT kemisk ångpoleringsteknik i Kina

Bild 6: SLS-nylonutskriftskontakter som installeras

Bild 7: SLS-nylonutskriftskontakter som installeras

Bild 8: Den installerade SLS-utskriftskontakten och expansionskortet

Bild 9: SLS-utskriftskontakt och expansionskort efter installation

Bild 10: Systeminstallation och idrifttagning slutförd och klar för användning

Med tanke på den lilla storleken på delen och den "kombinerade potten" -metoden som används i själva bearbetningsprocessen för att skriva ut och röka och polera den tillsammans med andra beställningar, är den faktiska bearbetningskostnaden mindre än 400 yuan. Det tar 1 dag, vilket sparar sjukhuskostnader och mycket tidskostnad, gör att installations- och idrifttagningsarbetet kan utföras så snart som möjligt och garanterar tidsnoden när strålbehandlingsapparaten planeras tas i bruk. Det har återigen verifierats att SLS lasersintringsteknik är mycket lämplig för produktion och tillverkning av små satser av anpassade slutdelar och har förmågan till snabb respons och flexibel tillverkning.

Huvudkomponenten i strålbehandlingssystemet är den medicinska elektronlinjäracceleratorn, som är en storskalig medicinsk anordning som använder mikrovågselektriska fält för att påskynda elektroner för att generera högenergistrålar och används för långväga externa strålterapiaktiviteter i mänsklig medicinsk praxis. Det används ofta i olika Behandlingen av olika tumörer, särskilt behandling av djupa tumörer. Medicinska elektronlinjäracceleratorer kan producera röntgenstrålnings- och / eller elektronstrålningsstrålar. Röntgenstrålar med hög energi har egenskaperna hos hög penetration, låg huddos och hög stråluniformitet och är lämpliga för behandling av djupa tumörer. Elektronstrålar har vissa intervallegenskaper och låg penetrationsförmåga och används för att behandla ytliga tumörer. Den medicinska behandlingsbädden är bäraren av patientens strålbehandling. Under strålbehandlingsprocessen bör sängbrädans inverkan på absorptionen av stråldosen beaktas. Därför använder den nuvarande avancerade behandlingsbäddbrädan inte längre aluminiumlegeringsmaterial för att förbättra sängbrädans transmittans till röntgenstrålar och minska dämpningen.

Tillämpning

Nyligen, när ett sjukhus installerade Elekta-strålbehandlingssystemet, konstaterades att en av de två anslutande delarna av kolfiberbehandlingsbädden iBeam evo expansionskort förlorades under transporten. Den ursprungliga kontakten bearbetas genom CNC-fräsning av kolfiber. Kostnaden för att bearbeta denna del med samma material förväntas överstiga 2 000 yuan, och bearbetningscykeln är längre på grund av epidemin. Utan denna kontakt kan sängstödet inte uppnås. Huvudets funktion, utvecklingen av idrifttagning av utrustning och ibruktagande förväntas försenas i mer än 2 månader. Å andra sidan, även om CNC-bearbetningscykeln för aluminiumlegering är kort och kostnaden är låg, kommer den att påverka röntgentransmittansen hos behandlingsbädden och sedan påverka användningen av hela uppsättningen utrustning.

Figur 1: Strålbehandlingssystemet och kolfiberbehandlingsbädden installeras på sjukhuset

Bild 2: Den ursprungliga kontakten på motsatt sida som inte har gått förlorad

Efter kommunikation beslutade sjukhuset äntligen att samarbeta med TPM3D , med 3D-skanning, omvänd design och3d-skrivare laser sintring, med hjälp av nylonmaterial för att snabbt anpassa denna kontakt, samtidigt som produktionscykeln påskyndas och produktionskostnaderna minskas, påverkar det inte behandlingsbädden. Penetrationshastigheten för röntgenstrålar säkerställer utvecklingen av utrustningens drift.

Först och främst, eftersom det inte finns några modelldata, är det nödvändigt att använda det andra anslutningsstycket på motsatt sida för att få en 3D-modell genom 3D-skanning och omvänd design. Eftersom strukturen i detta stycke är relativt enkel är skanningen och omvänd hastighet snabb och dataförberedelsen slutförs inom 2 timmar.

Bild 3: Data efter 3D-skanning och omvänd design

Efter att ha fått 3D-data för de anslutna delarna ordnade vi omedelbart utskriftsuppgiften. Efter att ha utvärderat användningskraven för denna kontakt valde vi slutligen Precimid1172Pro BLK nylon 12-material för utskrift. Detta är ett svart nylonpolymermaterial med utmärkt omfattande prestanda. Den har god mekanisk hållfasthet och slitstyrka och hållbarhet, vilket kan uppfylla denna applikation. Användningskraven på scenen, och materialåteranvändningsgraden är hög och ekonomin är god. Utskriftsmodellen är TPM3D P360, som har hög utskriftshastighet och hög stabilitet och har både formstorlek och produktionseffektivitet. I samarbete med one-stop parts powder full-performance processing workstation (PPS) kan automatisk pulverförsörjning online realiseras för att uppfylla kraven på kontinuerlig produktion och miljövänlighet.

Bild 4: Ren produktionslösning för TPM3D P360

Efter utskrift, kylning och rengöring av pulver utförde vi en efterbehandling av kemisk ångutjämningsteknik på denna fog för att göra ytan på delen mjukare och förbättra dess styrka och hållbarhet. Den kemiska ångutjämningstekniken använder ett speciellt kemiskt lösningsmedel för att fumigera delarna i kabinen efter förångning, "utjämna" ytan på delarna, vilket gör ytan jämn, tät, vattentät och antifouling. Dessutom, tack vare minskningen av delens ytjämnhet och sprickpunktens försvinnande, förbättras dess seghet avsevärt och den är mer hållbar.

Figur 5: TPM3D är den första som introducerar AMT kemisk ångpoleringsteknik i Kina

Bild 6: SLS-nylonutskriftskontakter som installeras

Bild 7: SLS-nylonutskriftskontakter som installeras

Bild 8: Den installerade SLS-utskriftskontakten och expansionskortet

Bild 9: SLS-utskriftskontakt och expansionskort efter installation

Bild 10: Systeminstallation och idrifttagning slutförd och klar för användning

Med tanke på den lilla storleken på delen och den "kombinerade potten" -metoden som används i själva bearbetningsprocessen för att skriva ut och röka och polera den tillsammans med andra beställningar, är den faktiska bearbetningskostnaden mindre än 400 yuan. Det tar 1 dag, vilket sparar sjukhuskostnader och mycket tidskostnad, gör att installations- och idrifttagningsarbetet kan utföras så snart som möjligt och garanterar tidsnoden när strålbehandlingsapparaten planeras tas i bruk. Det har återigen verifierats att SLS lasersintringsteknik är mycket lämplig för produktion och tillverkning av små satser av anpassade slutdelar och har förmågan till snabb respons och flexibel tillverkning.