Effektivisering har alltid varit en av drivkrafterna för innovation och framsteg. Sedan Tysklandsbaserade FEIN gjorde världens första DC-handhållna elektriska borr 1895 har fodral tillverkats med aluminiumlegering och termoplast för att göra elektriska borrar lättare och effektivare.

Världens första DC-handborr

Numera har användarna ställt högre krav: elverktyg ska inte bara vara effektiva, lätta, fashionabla och snygga, utan också vara säkra samtidigt. För att förkorta FoU-cykeln, ta fram nya idéer och ta vara på marknadsmöjligheterna har tillverkarna flyttat sin uppmärksamhet till en ny teknik: SLS 3D-utskriftsteknik. Jämfört med traditionell CNC-bearbetning kräver SLS 3D-utskrift, som är okänslig för modellernas komplexitet, inga komplicerade programmeringsprocedurer. Med tillgången till en tredimensionell modell kan den skrivas ut och formas integrerat. Dessutom, jämfört med formsprutningsprocessen, kan SLS-tekniken uppnå hög precision samtidigt som den sparar den höga kostnaden för stanssänkning i det tidiga skedet av projektet. De tryckta fodralen, som liknar formsprutade delar, har också god mekanisk hållfasthet och hållbarhet och kan testas direkt efter installationen av andra komponenter. Slutligen, jämfört med andra 3D-utskriftstekniker som FDM och SLA, har SLS-tekniken högre utskriftseffektivitet och lägre kostnad för stapelbara delar och kan direkt bilda olika kompositpolymermaterial, såsom kompositnylonmaterial med glaspärlor eller aluminiumpulver, vilket är särskilt lämpligt för snabb batchproduktion av prototyper för elverktyg.

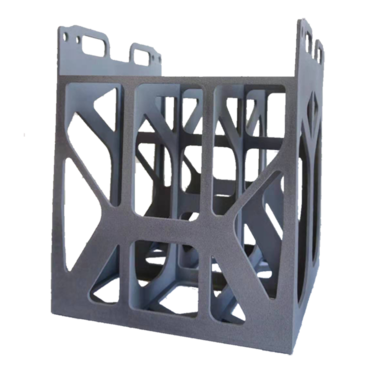

Snabb massproduktion genom stapling

TPM3D, som en professionell tillverkare av industriell SLS 3D-utskriftsutrustning, etablerar också mer närvaro på marknaden för elektriska verktyg. TTI & CROWN, som är världsberömda leverantörer av elverktyg inom heminredning och bygg, alla med TMP3Ds SLS 3D-utskriftsutrustning för produkt FoU. Under tiden utvecklar TPM3D ständigt material och utforskar applikationer: Precimid1172Pro GF30 BLK, ett gråsvart glasförstärkt nylonmaterial, används i stor utsträckning. Med hög värmebeständighet, böjhållfasthet och slaghållfasthet är den mycket lämplig för de faktiska arbetsförhållandena för elektriska verktyg som vibrationer, värme och friktion. Dessutom, med utmärkt utskriftsnoggrannhet och hållbarhet, kan detta material göras till delar som kan användas under lång tid.

TPM 3D:s massproduktionskapacitet för elverktyg

Ett annat allmänt använt material är aluminiumpulverförstärkt nylonmaterial (Precimid1171Pro AF40), vilket är ett kompositmaterial som består av vitt nylon 12-pulver blandat med 40% grått aluminiumpulver. Detta material har inte bara bra värme- och slagmotstånd utan har också hög hårdhet och god bearbetbarhet. Dessutom har modellen metallstrukturerad yta, som väl kan simulera utseendet på elektriska verktyg.

När TPM3D SLS 3D-utskriftsteknik tillämpas i FoU och design av elektriska verktyg ger TPM3D SLS 3D-utskriftsteknik designers fler testprover till lägre kostnad i en kortare cykel för funktionell verifiering och noggrannhetstestning, vilket hjälper konstruktörer att upptäcka produktfel och brister så snart som möjligt och snabbt slutföra den iterativa processen för modifiering, tillverkning och omtestning inom 48 timmar, vilket kraftigt förkortar FoU-cykeln för nya produkter, minskar bearbetningskostnaden, förbättrar företagets FoU-kapacitet och realiserar kostnadsminskning och effektivitetsförbättring.