Den 13 oktober 2018 har den 9: e Formula Student Combustion China (FSCC) precis avslutats. TPM3D kom till Shanghai Jiao Tong University och bevittnade studenternas entusiasm.

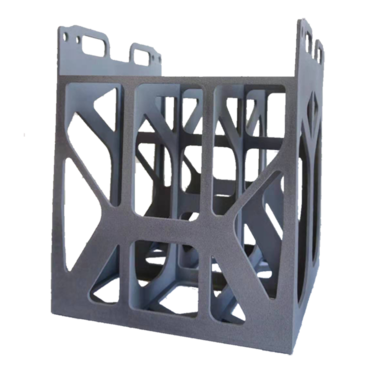

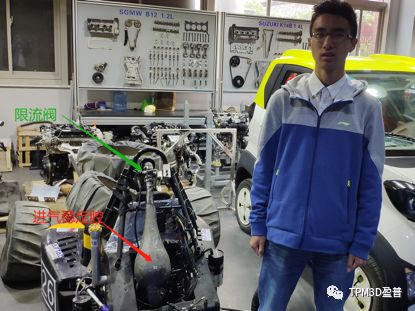

Teamledaren Mr. Shen från SJTU Racing Team sa att nyckeln till att förbättra racerbilarnas prestanda var att förbättra kraften och lättvikten; nylonet tryckt med SLS-teknik vägde 1/4 av det bästa traditionella materialet aluminiumlegeringsmaterial; tillskriver motorns insugningstrycksstabiliserande kammare för bilar (den hade en genial originalstruktur eftersom diametern på motorns flödesbegränsande ventil begränsades till 20 mm under FSCC, och det enda sättet att förbättra motorernas luftinlopp var att öka volymen mellan flödesbegränsande ventil och motorerna för att ytterligare förbättra motorernas förbränningseffektivitet och därmed förbättra effekten och minska bränsleförbrukningen) tryckt av TPM3D detta tiden reducerades vikten från de ursprungliga uppskattade 2 km (genom traditionell bearbetning) till 300 g (inklusive kolfiberförpackningen på de inre och yttre skikten, och kolfibern förbättrar värmebeständigheten avsevärt). Herr Shen berättade för oss att de oroade sig för nylons prestanda vid varaktig hög temperatur på 200 ° Cand planerade att använda delar av aluminiumlegering; de hade frågat många tillverkare, och kostnaden var cirka 10 000 RMB, och de måste också vänta i minst en månad, så speltiden och tillverkningskostnaden kunde inte garanteras, och racerförarens utbildningstid skulle minskas i en månad. (FSCC begränsar strikt kostnaden för bilar, och ju lägre kostnaden är, desto högre blir poängen). Dessutom försökte de skriva ut med befintlig FDM från Shanghai Jiao Tong University; Men efter 1 timmes test under 100 ° C läckte vatten ut från håligheten i PDM-utskrift, vilket inte kunde uppfylla kraven. Genom att tillskriva sina goda samarbetsrelationer med andra universitet hittade SJTU Racing Team TPM3D snart (en tillverkare specialiserad på SLS-nylonutskrift) och slutförde tillverkningen och installationen av delarna på cirka 2 dagar till en kostnad av mindre än RMB 1000, vilket kraftigt sparar tid och kostnad. TPM3D:s drivkylningsteknik bidrog mycket och sparade 2 timmar för pulverkylning under produktion och tillverkning.

Dessutom tillverkades vissa delar och komponenter i racerbilar genom 3D-utskrift, till exempel kroken på timern. Shen sa att de aktivt förberedde sig för nästa lopp och planerade att främja SLS-tekniken vid bearbetning av delar och komponenter i andra racerbilar, såsom: Ratt, Skyddslådor för olika apparater eller positioneringsfångst av elektrisk tråd, Säte, Motor vattenkyld kylvätska (överflödesflaska), Fasta delar runt bromspedalen, etc.